CONTROL DE CALIDAD DEL CONCRETO

El concreto es un material muy utilizado en las obras que se ejecutan en nuestro medio para construir la estructura de una edificación. Ésta es una razón más que suficiente para optimizar su calidad ya que de él depende la excelencia de la estructura.

Al concreto podemos considerarlo como una piedra que se ha obtenido artificialmente, primero, mezclando una serie de ingredientes; luego transportándolo, colocándolo, compactándolo y curándolo apropiadamente, de tal manera que éste adquiera las características que se ha establecido previamente, como por ejemplo, consistencia, impermeabilidad, resistencia a la compresión (f´c), etc.

Algunas veces, por indicación del ingeniero proyectista, hay que añadirle ciertas sustancias químicas llamadas "aditivos", con el propósito de mejorar o modificar algunas de sus propiedades.

CARACTERÍSTICAS DEL CONCRETO

Antes de que empieces la preparación del concreto, es importante que conozcas algunas de las características que tiene este importante material.

a.- Su elevada resistencia a fuerzas de compresión (Ver figura 60).

b.- Su escasa capacidad para soportar fuerzas de estiramiento (Ver figura 61).

c.- Su elevada resistencia para soportar altas temperaturas, provenientes, por ejemplo, de incendios (Ver figura 62).

d.- Su impermeabilidad, es decir, la dificultad de no dejar pasar el agua u otro líquido a su interior.

e.- Su consistencia, es decir, el grado de fluidez de la mezcla para que le sea fácil desplazarse dentro del encofrado y llegar hasta el ultimo "rincón".

f.- El concreto, como cualquier material, puede experimentar deterioro con el tiempo debido al medio que lo rodea. Por ejemplo:

· El clima al cual está expuesto (brisa marina, heladas, deshielos, sol, frío, etc.).

· El suelo que rodea a una cimentación.

¿Por qué el Sistema de Gestión de la Calidad?

surge por una decisión estratégica de la alta dirección, motivada por intenciones de mejorar su desempeño están desarrollando un sistema de mejora continua para dar una guía de actuación clara y definida al personal sobre aspectos específicos del trabajo Para obtener la certificación por una tercera parte de su sistema de gestión por exigencias del entorno.

- Ventajas Desde el punto de vista externo: Potencia la imagen de la empresa frente a los clientes actuales y potenciales al mejorar de forma continua su nivel de satisfacción. Asegura la calidad en las relaciones comerciales. Facilita la salida de los productos/ servicios al exterior al asegurarse las empresas receptoras del cumplimiento de los requisitos de calidad.

- Ventajas Desde el punto de vista interno: Mejora en la calidad de los productos y servicios derivada de procesos más eficientes para diferentes funciones de la organización. Decrecen los costos y crecen los ingresos Fomentando la mejora continua de las estructuras de funcionamiento interno y externo y Exigiendo ciertos niveles de calidad en los sistemas de gestión, productos y servicios.

Riesgos Si no se utilizan y desarrollan teniendo en cuenta todas las circunstancias de las actividades, pueden ser generadores de complicaciones innecesarias para las actividades. No obtener el compromiso y colaboración de todos los afectados. Una mala comunicación puede llevar a generar importantes barreras en el desarrollo del análisis e implantación de medidas por temores infundados.

La Normalización Actualmente la normalización es un requerimiento indispensable para exportar a los países del primer mundo, principalmente a los ubicados en el área de Europa. La aplicación de las normas ISO está avalada por la Organización Internacional para la Estandarización Federación mundial de cuerpos nacionales colegiados de normalización, denominados cuerpos de los países miembros de ISO. Cada uno de estos comités tiene como objetivo preparar y establecer los estándares internacionales de normalización realizados a partir de estudios de los comités técnicos.

¿Qué es una Norma Técnica? Es una especificación técnica que establece Requisitos que aseguren la aptitud para el uso de un producto o servicio

Escala Normativa (Pirámide de kelsen) (Gp:) Especificaciones (normas) de la empresa (Gp:) Normas de Asociación Normas Nacionales Normas Regionales ISO Normas Internacionales COVENIN – SENCAMER

¿Qué es ISO? Organización Internacional para la Estandarización Desarrollo y Promoción de la Normalización a escala mundial (Gp:) Intercambio (Gp:) Bienes (Gp:) Servicios (Gp:) Así como el DESARROLLO (Gp:) Científico (Gp:) Tecnológico

(Gp:) Agencia Especializada en Estandarización más Grande a nivel Mundial (Gp:) Fundada en 1947 con sede en Ginebra, Suiza (Gp:) Cuenta con 120 países miembros representados respectivamente por sus organismos nacionales de normalización (Gp:) Comprende alrededor de 180 comités técnicos encargados de desarrollar desde las abreviaturas de los sistemas de medición, hasta la especificación detallada de los productos a evaluar (Gp:) FONDONORMA (Fondo para la Normalización y Certificación de Calidad) Creada en 1973

¿Cómo se desarrollan las Normas ISO? De acuerdo con los siguientes principios: (Gp:) Consenso toma en cuenta la visión de todos los interesados (Gp:) Voluntario La normalización esta conducida por el mercado basado en el involucramiento voluntario de todos los interesados (Gp:)

A NIVEL INDUSTRIAL AMPLIO Soluciones globales para satisfacer las industrias y los consumidores en el mundo

Principales fases del proceso de desarrollo de las normas ISO Se realizan en 6 etapas: Propuesta Preparación Comité Preguntas Aprobación Publicación Mediante los Siguientes Principios: 1º Necesidad de la Norma , reconocimiento, acuerdo y definición del alcance de la futura norma. (Gp:) 2º Construcción del Consenso, los países acuerdan los detalles de un documento borrador. (Gp:) 3º Aprobación, comprende la aprobación formal del borrador internacional que se aprueba por 2/3 de los miembros que han participado activamente en el proceso de desarrollo y el 75% de todos los miembros que pueden votar.

Partes Involucradas en la Normalización Internacional (Gp:) Industrias y Asociaciones de Comercio (Gp:) Fabricantes (Gp:) Comerciantes (Gp:) Importadores y Exportadores (Gp:) Ciencia (Gp:) Tecnología

Serie de Normas ISO 9000 Representan el consenso universal sobre la metodología a aplicar en la Gestión de la calidad de las empresas. Resumen y Condensan la filosofía y herramientas sobre el tema CALIDAD Proporcionan un lenguaje común y dan lineamientos a la dirección de la empresa Tiene como propósito definir una base de pautas para la gestión de la calidad en las empresas. La familia de Normas ISO 9000 están escritas en términos de Qué? características han de estar presentes en el sistema de gestión de calidad de una organización, pero No prescriben Cómo? Deben aplicarse.

Evolución Histórica de las Normas ISO 9000 (Gp:) 1987 – Primera Publicación (Gp:) 1994 – 1ª Revisión sin grandes cambios (Gp:) 2000 – 2ª Revisión mas profunda con cambios estructurales y estratégicos importantes (Gp:) 2005 – Nueva Versión de la Norma ISO 9000 (Gp:) 2008 – Nueva Versión de la Norma ISO 9001 (Gp:) 2009 – Nueva Versión de la Norma ISO 9004 (Gp:) 2002– Norma ISO 19011

CONTROL DE CALIDAD DEL CONCRETO

INFORME DE PROBETAS

RESISTENCIA MECÁNICA DEL CONCRETO. Desde

el momento en que los granos del cemento inician su proceso de hidratación

comienzan las reacciones de endurecimiento, que se manifiestan inicialmente con

el “atiesamiento” del fraguado y continúan luego con una evidente ganancia de

resistencias, al principio de forma rápida y disminuyendo la velocidad a medida

que transcurre el tiempo. En la mayoría de los países la edad normativa en la

que se mide la resistencia mecánica del concreto es la de 28 días, aunque hay

una tendencia para llevar esa fecha a los 7 días. Es frecuente determinar la

resistencia mecánica en periodos de tiempo distinto a los de 28 días, pero

suele ser con propósitos meramente informativos. Las edades más usuales en tales

casos pueden ser 1, 3, 7, 14, 90 y 360 días. En algunas ocasiones y de acuerdo

a las características de la obra, esa determinación no es solo informativa, si

no normativa, fijado así en las condiciones contractuales.

¿PORQUE 28 DÍAS?

La edad de 28 días se eligió en los momentos en que se comenzaba a estudiar a fondo la tecnología del concreto, por razones técnicas y prácticas.

• Razones Técnicas: Porque para los 28 días ya el desarrollo de resistencia está avanzado en gran proporción y para la tecnología de la construcción esperar ese tiempo no afectaba significativamente la marcha de las obras.

• Razones Prácticas: Porque 28 días es un múltiplo de los días de la semana y evita ensayar en día festivo un

La edad de 28 días se eligió en los momentos en que se comenzaba a estudiar a fondo la tecnología del concreto, por razones técnicas y prácticas.

• Razones Técnicas: Porque para los 28 días ya el desarrollo de resistencia está avanzado en gran proporción y para la tecnología de la construcción esperar ese tiempo no afectaba significativamente la marcha de las obras.

• Razones Prácticas: Porque 28 días es un múltiplo de los días de la semana y evita ensayar en día festivo un

concreto

que se vació en días laborables. Pero las razones técnicas han cambiado

sustancialmente porque con los métodos constructivos actuales 28 días puede

significar un decisivo adelanto de la obra por encima de los volúmenes de

concreto cuya calidad no se conoce.

La velocidad de ganancia de resistencia mecánica del concreto depende de numerosas variables y resultan muy diferentes entre unos y otros concretos. De esas variables, la más importante puede ser la composición química del cemento, la misma finura, la relación agua cemento, que cuanto más baja sea favorece la velocidad, la calidad intrínseca de los agregados, las condiciones de temperatura ambiente y la eficiencia de curado. Esto hace que los índices de crecimiento de la resistencia no pueden ser usados en forma segura o precisa con carácter general para cualquier concreto. Todos los comportamientos de la resistencia mecánica del concreto han llevado a conocer día a día la naturaleza del concreto: El concreto es una masa endurecida que por su propia naturaleza es discontinua y heterogénea. Las propiedades de cualquier sistema heterogéneo dependen de las características físicas y químicas de los materiales que lo componen y de las interacciones entre ellos.

La velocidad de ganancia de resistencia mecánica del concreto depende de numerosas variables y resultan muy diferentes entre unos y otros concretos. De esas variables, la más importante puede ser la composición química del cemento, la misma finura, la relación agua cemento, que cuanto más baja sea favorece la velocidad, la calidad intrínseca de los agregados, las condiciones de temperatura ambiente y la eficiencia de curado. Esto hace que los índices de crecimiento de la resistencia no pueden ser usados en forma segura o precisa con carácter general para cualquier concreto. Todos los comportamientos de la resistencia mecánica del concreto han llevado a conocer día a día la naturaleza del concreto: El concreto es una masa endurecida que por su propia naturaleza es discontinua y heterogénea. Las propiedades de cualquier sistema heterogéneo dependen de las características físicas y químicas de los materiales que lo componen y de las interacciones entre ellos.

PROCESO DEL TRABAJO REALIZADO

Fuimos a ver el lugar de la cantera que nos tocó, POTRACANCHA

Habían dos lugares de donde podíamos conseguir los agregados para hacer el

trabajo.

El primero es este, que esta ubicado junto a los materiales ya sacados y listo para ser usado

El primero es este, que esta ubicado junto a los materiales ya sacados y listo para ser usado

1. Ir a la cantera a reconocer el agregado fino y agregado grueso

·

Desarrollar

el correcto procedimiento para la extracción de la muestra representativa de

agregados en cantera.

·

Conocer

el procedimiento técnico para la correcta obtención de muestras representativas

en Laboratorio para cada ensayo.

·

Desarrollar

criterios visuales para la evaluación de las características físicas de los

agregados.

·

Obtener

la cantidad de material que indican las Normas Técnicas Peruanas para las

diferentes pruebas de Laboratorio.

NOTA: Los agregados conforman el esqueleto granular del concreto, cada elemento tiene su rol dentro de la masa de concreto y su proporción en la mezcla es clave para lograr las propiedades deseadas, esto es: trabajabilidad, resistencia, durabilidad y economía”.

EQUIPOS Y MATERIALES UTILIZADOS

·

Brocha

·

Pala

·

Medido

de agua

·

Flexómetro

·

Varilla

de acero liso

·

Balanza

electronica

·

Badilejo

·

Balde

·

Petróleo

o aceite quemado

4. DESMOLDADO:

Las

probetas se retirarán de los moldes entre las 18 y 24 horas después de

moldeadas. Hecho esto se marcará en la cara circular de la probeta las

anotaciones para poder identificar el molde. Luego de esto deben pasar al

curado.

5. CURADO:

Después

de desmoldar las probetas y antes de que transcurran 30 minutos después de

haber removido los moldes, almacene las probetas en condiciones adecuadas de

humedad, siempre cubiertas por agua durante los días en el cual se va a

realizar el ensayo de compresión a una temperatura de 23 y 25 9C. Deben

mantenerse las probetas en las mismas condiciones de la estructura de origen

(protección, humedad, temperatura, etc.)

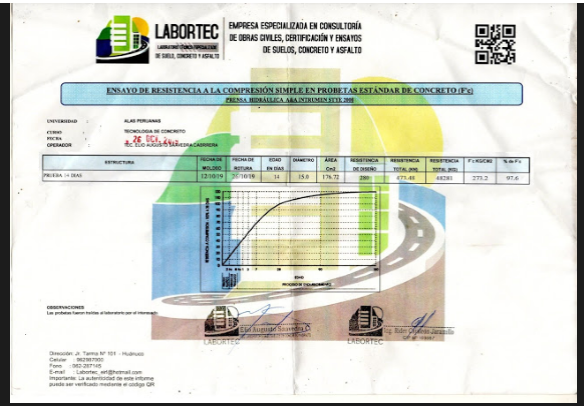

RESULTADOS DE LAVORATORIO DE LAS

PROBETAS

PROBETA 1

Tenemos los siguientes resultados de la

probeta a los 3 días con resultado de calidad

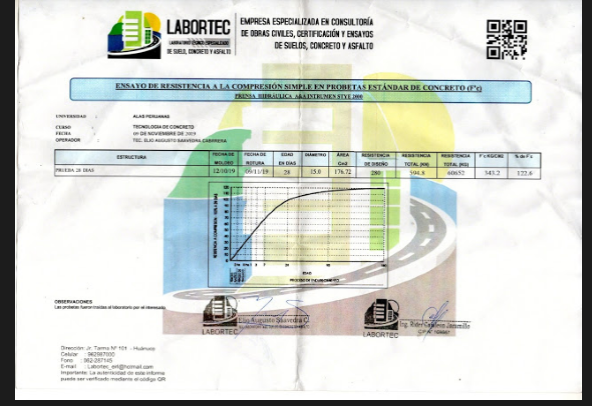

PROBETA 2

Tenemos los siguientes resultados de la

probeta a los 7 días con resultado de calidad

PROBETA 3

Tenemos los siguientes resultados de la

probeta a los 14 días con resultado de calidad

PROBETA 4

Tenemos los siguientes resultados de la probeta a los 28 días con resultado de calidad

Comentarios

Publicar un comentario